Flotação da grafita e otimizações

A grafita é um mineral alótropo do carbono. Suas características físicas, como condutividade, clivagem e o arranjo dos átomos fazem com que ela seja utilizada em diversas áreas da indústria, desde a produção de refratários e de grafite à de nanomateriais e baterias. Ela é considerada por muitos o mineral do futuro e para que seja bem utilizada é necessário fazer diversos processos. O mais comum é a flotação da grafita, que aumenta o teor de carbono presente no minério.

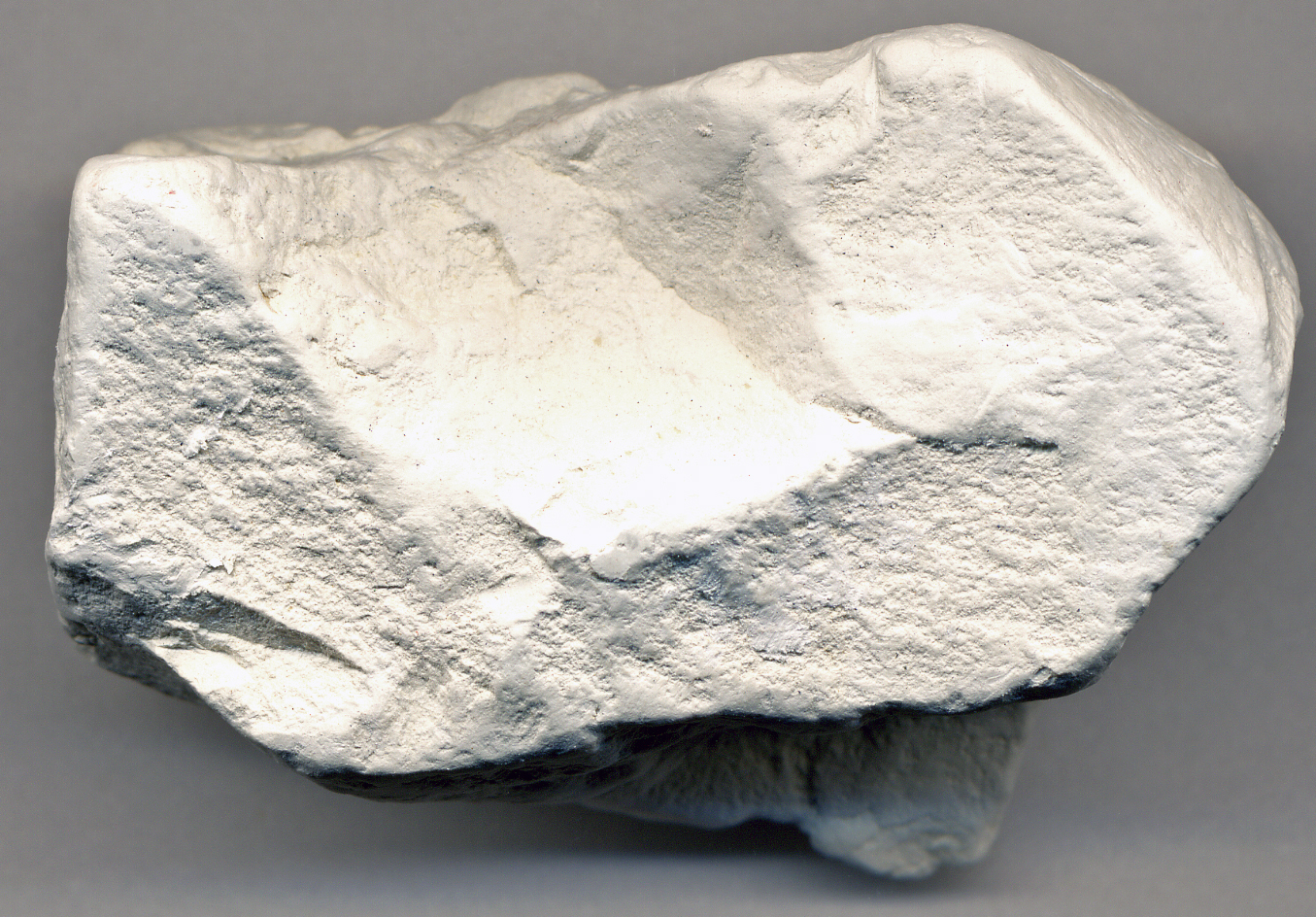

O minério de grafita

De modo geral, os minérios de grafita possuem teores de carbono variando de 3% à 15%. As principais impurezas agregadas a esse minério são: silicatos, silimanita, óxidos de ferro, pirrotita, biotita, granada, caolinita, alumina e minerais sulfetados.

Após o processo de extração, é necessário tratar o minério para retirar essas impurezas. Normalmente, o minério de grafita é transportado para plantas de concentração. Nessas plantas ocorre o processo de beneficiamento mineral, podendo passar pelas seguintes etapas:

Homogeneização

O minério é depositado de modo sistematizado, a fim de reduzir a variabilidade natural.

Processos físicos e concentração mecânica

O minério passa por moagem, briquetagem, classificação e intercalação. Com esses processos, separa-se as partículas de acordo com a granulometria. Além disso, concentra-se e expandi-se os grãos de grafita. Também é feita a separação mecânica, tirando impurezas e recuperando o máximo de grafita possível. Nesta parte, obtêm-se altos teores de carbono.

Concentração química

O minério passa pela retirada de impurezas com o uso de reagentes químicos. O processo mais utilizado é a flotação em células e com ela é possível atingir teores maiores que 90% de carbono. Para saber mais da importância da flotação no beneficiamento, leia: O que é a flotação e como ela revolucionou o beneficiamento mineral.

Filtragem e secagem

Após isso, a grafita é lavada com água desmineralizada, para atingir pH neutro e passa por filtros tipo prensa e secadores rotativos, para remover a umidade.

A flotação da grafita

A grafita responde muito bem ao processo de flotação, pois é naturalmente hidrofóbica. O que mede a hidrofobia da superfície do mineral é o ângulo de contato do sistema ar-água-mineral. Os ângulos de contato da grafita são grandes, podendo variar com o ph da água. Isto se deve aos aspectos físico-químicos da superfície do mineral, que dá à ela a propriedade de flotabilidade natural

Para potencializar essa flotabilidade utiliza-se óleos não polares (como querosene e óleo diesel) como coletores e óleo de pinho, MIBC ou álcool como espumantes. Também há alguns reagentes que aumentam a seletividade da flotação, como o silicato de sódio.

A flotação não serve só para purificar

A flotação da grafita também é utilizada para aumentar a concentração de CGC (carbonato de cálcio moído). Normalmente, os depósitos de carbonato de cálcio possuem baixa pureza, podendo conter calcita, silicatos, grafita de tamanho microscópico, óxido de ferro hidratado e sulfetos. Então é feita uma flotação reversa para retirar os silicatos, os sulfetos e os óxidos. Porém, a presença de finos grãos de grafita faz com seja necessário outro processo de flotação para a sua remoção.

Outra utilização é na remoção de impurezas do caulim. A presença de grafita e óxidos de ferro afetam a cor do caulim, que é comumente branco e muito utilizado na indústria de papéis. São feitos processos de separação magnética e flotação, variando de acordo com a natureza e o tamanho das impurezas. Estudos comprovam que o processo de floculação-flotação auxilia de forma efetiva e barata na remoção de partículas ultrafinas de grafita, sem grande perda de caulim.

Problemas e processos de otimização

O óleo diesel é muito utilizado na flotação da grafita, porém possui pouca dispersão e solubilidade em água. Isso pode ser um problema. Ainda assim, existem alguns estudos que mostram que o emprego de óleo diesel emulsificado no processo possui melhor efeito que o do diesel comum.

Em alguns casos, devido aos produtos utilizados na flotação, parte das impurezas pode flotabilizar junto da grafita. A primeira alternativa é fazer a lixiviação química e existem estudos que buscam um processo de flotação seletiva, porém ainda não apresentaram efeitos significativos nos diversos parâmetros do processo de concentração. Assim, o RSM (response surface methodology) vem sendo utilizado para modelagem e otimização da flotação nesses estudos.

Já para a remoção de partículas de grafita em outros minérios, quando ela não é o mineral de interesse, podem ser utilizados os ácidos húmicos, por exemplo. Eles são ácidos amorfos, produzidos a partir da biodegradação de matéria orgânica morta, predominantemente aromáticos, aniônicos e altamente reativos. Eles formam complexos com íons metálicos, argilas e com alguns silicatos. Estudos mostram que é possível reduzir a hidrofobia da grafita na presença de ácido húmico, sendo assim considerado um depressor da flotação da grafita, mesmo a baixas concentrações. Caso haja a presença de eletrólitos, como resultado, esse efeito pode ser ainda mais forte.

Autora: Mariana Bernardes

Gostou do conteúdo? Entre em contato conosco aqui, por meio de nossos telefones (31) 3409-1033 / (31) 97167-5141 ou por e-mail minasjr@minasjr.com.br e veja o que podemos fazer por você!

1 comments on “Flotação da grafita e otimizações”